가열 단계

그리고 PPR 퓨전 용접기 내장된 고효율 전기 발열체(예: 세라믹 가열 튜브)를 통해 용접 금형을 가열합니다.

금형 온도 은 용접 품질에 가장 중요한 파라미터로, 일반적으로 다음과 같이 설정됩니다. 200°C - 400°C. 이것은 엄격하게 보정되어야 합니다. PPR 소재 등급, 파이프 치수 및 환경 조건에 따라 달라집니다.

정밀 온도 제어(핵심 기술):

최신 고성능 PPR 퓨전 용접기 를 포함한 폐쇄 루프 온도 제어 시스템을 보편적으로 채택하고 있습니다:

- 고정밀 온도 센서: 실시간 금형 표면 온도 모니터링.

- 지능형 제어 모듈(예: PID 알고리즘): 센서 피드백을 사전 설정 값과 비교하여 난방 전력을 동적으로 조정합니다.

- 빠른 응답 액추에이터: 제어 명령에 따라 즉각적인 열 조절이 가능합니다.

이 시스템은 과열로 인한 재료 열화(탄화)나 열 기반 부족으로 인한 약한 융착("냉간 용접")을 방지합니다. 고품질 PPR 파이프 조인트. 온도 안정성은 일반적으로 다음과 같은 범위 내에서 유지됩니다. ±2°C ~ ±5°C.

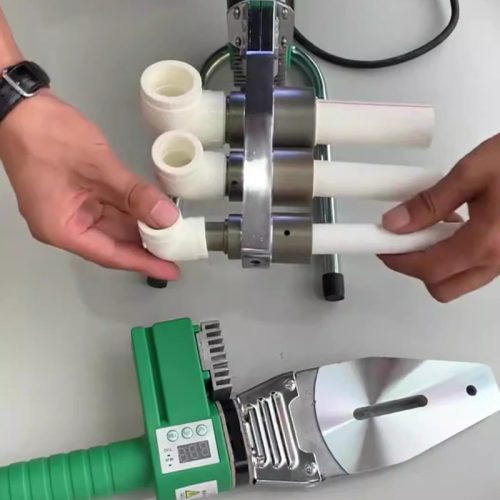

용융 단계

깨끗한 PPR 파이프 끝과 피팅 소켓이 삽입됩니다. 회전 없이 수직으로 를 가열된 금형(파이프 엔드 및 소켓 엔드 다이가 장착된 금형)에 넣습니다.

열 전도를 통해 퓨전 표면 미리 설정된 시간 내에 용융 상태에 도달하여 조인트 형성을 위한 임계 영역인 최적의 두께의 균일한 용융 층을 형성합니다.

융합 및 연결 단계

가열이 완료되고 용융 층이 최적의 온도에 도달하면 용접 온도 (재료의 녹는점보다 약간 높은 온도)에서 파이프와 피팅을 신속하게 제거합니다. 용접 금형.

파이프를 피팅 소켓에 즉시 삽입합니다. 회전 없이 직선 를 사전 설정된 깊이에 적용하여 일정한 압력.

압력이 보장됩니다:

- 용융된 표면 사이의 긴밀한 접촉

- 분자 간 확산

- 기포 제거

균일하고 지속적인 퓨전 인터페이스.

냉각 및 응고 단계

연결 후 PPR 퓨전 용접기 난방을 중지합니다.

유지 관리 일정한 압력 관절은 주변 공기에서 자연적으로 냉각됩니다.

중요: 처방된 기간 동안 관절을 움직이거나 스트레스를 주지 마십시오. 냉각 시간. 압력 유지는 틈새나 응력 집중으로 인한 수축을 방지하여 궁극적으로 고강도 분자 결합을 생성합니다.

자동화 및 스마트 제어(고급 PPR 퓨전 용접기 기능)

고급 PPR 파이프 용접기 PLC(프로그래머블 로직 컨트롤러)와 터치스크린 HMI(인간-기계 인터페이스)를 통합합니다.

사용자는 직관적으로 용접 매개변수 설정 및 저장 을 포함하여 다양한 파이프 직경과 재질에 대해 HIM에 표시합니다:

- 온도 설정

- 난방 시간

- 전환 시간 (가열 종료부터 연결 시작까지)

- 융합 압력 (또는 삽입 깊이)

- 냉각 시간

시스템이 프로그램을 자동으로 실행하여 다음을 보장합니다. 일관되고 반복 가능한 PPR 파이프 연결 를 크게 향상시키면서 용접 효율성 그리고 프로세스 신뢰성.