必須ツールと準備

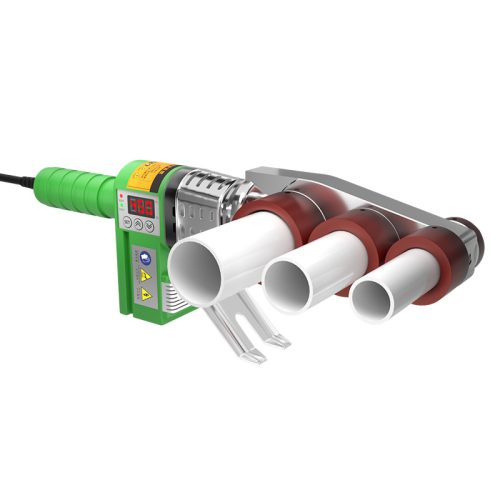

- 温度制御溶接機

メンテナンス機器を使用する 260°C±5°C - 偏差は弱い接合部や材料の劣化を引き起こす。 - 精密金型

正確なパイプ径(DN20/DN25など)に合ったダイスを選択してください。サイジングを間違えると、融着にムラが生じます。 - 汚染のないクリーニング

99% イソプロピルアルコールと糸くずの出ない布でパイプの端と継手を拭いてください。

6ステップ・フュージョン・プロトコル

- スクエア・カッティング

にはPPR専用のカッターを使用する。 バリのない垂直な端部 - 角度のついたカットは漏れの原因となる。 - デプスマーキング

明確なマーク 挿入深度線 パイプの上で(決して目視で見積もらないこと)。 - 同時加熱

パイプと継手の挿入 加熱された金型に直接.タイミングを厳守すること:- DN20:5秒|DN25:7秒(メーカーデータで確認)。

- ストレートアセンブリ

パイプを素早く押す ストレート をデプスマークに合わせる。 ローテーションは禁止 (分子結合を破壊する!)。 - 乱れのない冷却

関節の固定 ≥2分以上 (大口径の場合はもっと長い)。動くと応力亀裂が生じる。 - 品質検証

検査 均一なダブルビーズ形成 - コールドジョイントや炭化は起こらない。

重要な補強(国際的なコンプライアンス)

- 素材の一貫性

用途 同一ブランド、同一バッチ PPR パイプ/継手 (ISO 15874/DIN 8077 準拠)。銘柄の混合は継手不良の原因となる。 - 環境制御

- 低温(5℃未満):加熱時間を長くする 50% + ジョイントを絶縁する

- 高温(40℃以上):加熱時間を短くする+直射日光を避ける

- 乾燥した無風のコンディションに限る - 雨天決行

避けるべき5つの重大な誤り

| エラー | 結果 | 予防 |

|---|---|---|

| フュージョン中の回転 | 分子結合の失敗 | 厳密なストレート挿入 |

| 温度/時間エラー | コールドジョイントまたは炭化 | 260℃±5℃に校正 |

| 不適切な深さ | 漏れ/流れの障害 | デプスマーク+ノギスチェック |

| 冷却中の移動 | ストレス骨折 | 安全なサポート+完全冷却 |

| 不完全なクリーニング | 汚染されたインターフェース | 双方向アルコール拭き取り |

基本原則: ISO融着規格に準拠することで、恒久的でメンテナンスフリーのPPRシステムを実現します。を覚えておいてください。 9文字のルール:"回転なし、正確な温度、正確な深度" - ゼロ・リーク・エンジニアリングの基礎。