Wichtige Tools & Vorbereitung

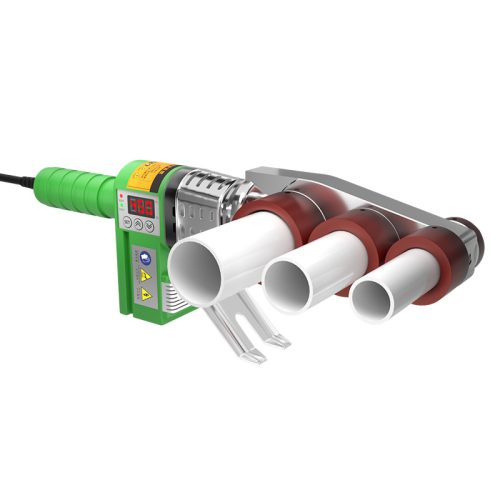

- Temperaturgesteuertes Schweißgerät

Verwenden Sie die Ausrüstung, die Sie pflegen 260°C±5°C - Abweichungen führen zu schwachen Verbindungen oder Materialverschlechterung. - Präzisionsgefertigte Matrizen

Wählen Sie Matrizen, die dem exakten Rohrdurchmesser entsprechen (DN20/DN25, etc.). Eine falsche Dimensionierung führt zu einer ungleichmäßigen Verschmelzung. - Kontaminationsfreie Reinigung

Wischen Sie Rohrenden und Fittings mit >99% Isopropylalkohol und fusselfreien Tüchern ab.

6-stufiges Fusionsprotokoll

- Quadratisch schneiden

Verwenden Sie PPR-spezifische Schneidegeräte für Gratfreie, rechtwinklige Enden - Schräge Schnitte verursachen Lecks. - Tiefenmarkierung

Deutlich markieren Einstecktiefe Linien an Rohren (niemals visuell schätzen). - Gleichzeitige Heizung

Rohr und Fitting einsetzen direkt auf beheizte Formen. Halten Sie sich strikt an den Zeitplan:- DN20: 5 Sekunden | DN25: 7 Sekunden (bestätigen Sie die Herstellerangaben).

- Gerade Montage

Schieben Sie das Rohr zügig gerade bis zur Tiefenmarkierung einpassen. Rotation ist verboten (bricht molekulare Bindungen auf!). - Ungestörte Kühlung

Gelenke unbeweglich machen für ≥2 Minuten (länger bei großen Durchmessern). Bewegung erzeugt Spannungsrisse. - Qualitätsüberprüfung

Untersuchen Sie auf gleichmäßige Doppelwulstbildung - keine kalten Verbindungen oder Karbonisierung.

Kritische Verstärkung (Internationale Compliance)

- Materielle Konsistenz

Verwenden Sie gleiche Marke, gleiche Charge PPR-Rohre/Fittings (ISO 15874/DIN 8077-konform). Das Mischen von Marken führt zum Versagen der Verbindungen. - Umweltkontrolle

- Niedrige Temperatur (<5°C): Erhöhen Sie die Heizzeit 50% + isolieren Sie die Verbindungen

- Hohe Temperatur (>40°C): Reduzieren Sie die Erhitzungszeit und vermeiden Sie direkte Sonneneinstrahlung

- Nur trockene, windstille Bedingungen - kein Betrieb bei Regen/Schnee

5 kritische Fehler, die Sie vermeiden sollten

| Fehler | Konsequenz | Prävention |

|---|---|---|

| Rotieren während der Fusion | Versagen der molekularen Bindung | Streng gerader Einschub |

| Temperatur-/Zeitfehler | Kalte Verbindungen oder Verkohlung | Kalibrieren auf 260°C±5°C |

| Falsche Tiefe | Lecks/Flussbehinderung | Tiefenmarkierungen + Messschieberkontrolle |

| Bewegung während der Kühlung | Stressfrakturen | Sichere Stützen + volle Kühlung |

| Unvollständige Reinigung | Kontaminierte Schnittstelle | Wischen mit Alkohol in zwei Richtungen |

Grundprinzip: Erzielen Sie dauerhafte, wartungsfreie PPR-Systeme, indem Sie sich an die ISO-Schweißnormen halten. Denken Sie an die 9-Zeichen-Regel: "Keine Drehung, exakte Temperatur, exakte Tiefe" - die Grundlage der Null-Leck-Technik.