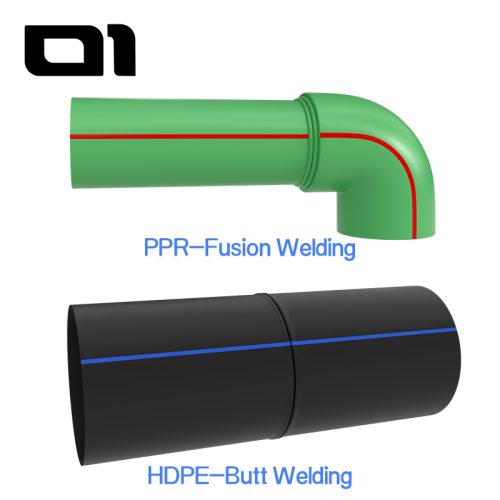

配管プロジェクトを成功させるには、適切なPPRパイプ溶接機を選択することが不可欠です。一般的な2つの方法、突合せ溶接と溶融溶接には、それぞれ明確な利点と限界があります。これらの違いを理解することで、十分な情報に基づいた選択が可能になります。

突き合わせ溶接は、パイプの端部を加熱して押し付ける。太いパイプに使われることが多く、正確さと熟練を要する。融接はソケット融接とも呼ばれ、発熱体を使用してパイプと継手の表面を溶かす。小さいパイプによく使われ、一般的に使いやすい。

どちらの方法も、安定した熱と圧力を供給するために特定の機械を必要とする。どちらを選ぶかは、パイプのサイズ、用途、ユーザーの経験などの要因による。

突き合わせ溶接を理解する

突き合わせ溶接は、より太いPPRパイプの接合に工業用途で広く使用されている。このプロセスでは、パイプの端部を可鍛性になるまで加熱し、継ぎ目のない継手を形成するために押し付け合います。

弱い接合部を避けるには、適切な位置合わせときれいな端部が重要である。この機械は、材料の種類と厚さに基づいて、端部を特定の温度に加熱します。加熱後、圧力をかけて端部を押し付け、強固な接合部を形成します。加圧下で冷却することで、強固な接合が保証されます。

この方法は、オペレーターの熟練した技術と高度な設備を必要とする。大口径のパイプや肉厚のアプリケーションには理想的だが、コストとメンテナンスが高くつく。

突合せ溶接の重要な側面:

- 大口径に最適

- 継ぎ目のない強固なジョイント

- 熟練した操作が必要

- 高い設備コスト

- 工業用に適している

突き合わせ溶接の利点

突合せ溶接は、パイプ自体に匹敵する強度を持つ堅牢なシームレス継手を提供し、高圧システムに適しています。大口径を効率的に処理し、内部障害物のないスムーズな流体の流れを確保します。これにより、閉塞や圧力損失が減少します。継手は耐久性に優れ、長期的なメンテナンスや修理のコストを最小限に抑えます。

突き合わせ溶接の限界

このプロセスには熟練したオペレーターが必要で、トレーニングに時間とコストがかかる。装置は高価で、セットアップには正確なアライメントが必要なため時間がかかる。これらの要因は、小規模なプロジェクトや限られた予算では困難な場合がある。

溶融溶接を理解する

融接は、パイプと継手の表面を溶かして継ぎ目のない接続を実現する。よりシンプルで持ち運びが容易なため、さまざまな環境、特に住宅や商業施設に適している。

過熱や加熱不足を避けるため、温度管理は極めて重要である。溶融溶接は、細径のパイプに適しており、 配管配置の変更も可能である。装置は手動式から自動式までさまざまで、高度なモデルにはデジタル制御もある。定期的なメンテナンスと安全対策が不可欠である。

融接の主な特徴:

- シンプルで効率的

- ポータブルで使いやすい

- 温度精度が必要

- 小口径に最適

- 設備の複雑さによって異なる

融接の利点

溶融溶接は、さまざまなパイプ・サイズや構成に適応する漏れのない接合部を形成します。この装置は手頃な価格で持ち運びができ、使いやすいため、施工ミスを減らすことができます。適切な施工により、耐久性のある結果が得られ、メンテナンス・コストが削減されます。

融接の限界

表面処理は入念に行わなければならない。温度管理には継続的な監視が必要で、この方法は大口径ではあまり有効ではない。これらの要求は、熟練した操作の必要性を強調している。

突合せ溶接と溶融溶接の比較

突合せ溶接は、太いパイプや高圧システ ムを得意とし、工業用として強力な接合部 を提供する。融接は、小規模なプロジェクトに適しており、使いやすさ、迅速なセットアップ、適応性を提供します。

バット溶接は熟練と時間を要するが、フュージョン溶接はより速く簡単である。コスト面では、バット溶接は初期投資が高く、専門的な労働力が必要である。

適切な溶接機の選択

パイプの直径、プロジェクトの複雑さ、環境に応じてお選びください。バット溶接機は大口径や工業的な条件に対応し、融接機は持ち運びが可能で、小口径のパイプや簡単なプロジェクトに適しています。

初期コスト、長期的な価値、デジタル制御などの機能を検討する。メンテナンスの必要性と技術サポートを評価する。ユーザー・レビューや専門家の推奨が、決断の指針となる。

結論

バット溶接機は、大規模で高圧の用途に最適だが、専門知識と投資が必要である。融接機は、実用性、可搬性、使いやすさを備え、小規模なプロジェクトに適しています。プロジェクトの要件を理解することで、適切な選択が可能になり、PPRパイプ溶接の効率化と成功が促進されます。