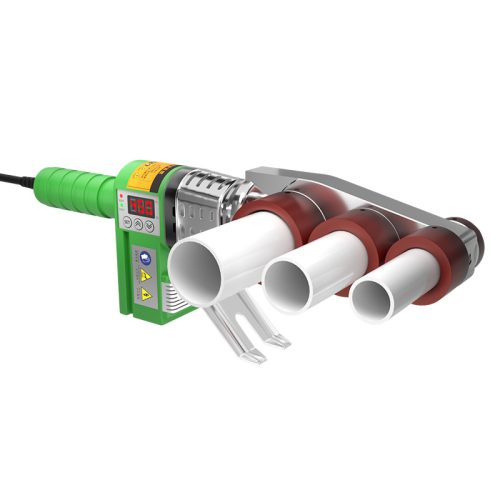

La saldatura a basse temperature non è un semplice problema di temperatura: influisce direttamente sulla qualità della fusione, sulla stabilità del riscaldamento e sulla durata del giunto. Per le industrie che utilizzano PPR, HDPE, PP-RCT, PE-RT e sistemi di tubi industriali in plastica, le basse temperature possono portare a rotture fragili, fusione incompleta, contaminazione da umidità e inutili rilavorazioni. Ecco perché saldatrici a fusione più spesse, definite anche attrezzature per la saldatura del PPR per impieghi gravosi in climi freddi, sono ampiamente preferite dagli installatori professionisti e dagli appaltatori che lavorano in ambienti invernali e all'aperto.

A differenza delle saldatrici leggere standard, le saldatrici a fusione più spesse offrono un isolamento più resistente, un controllo della temperatura più accurato e un'efficienza di riscaldamento più rapida. Questi vantaggi le rendono molto più affidabili per i progetti di saldatura invernale dei tubi.

Le vere sfide della saldatura per fusione in condizioni climatiche fredde

Quando le temperature ambientali si abbassano, gli installatori devono affrontare diversi problemi inevitabili:

1. Perdita di calore durante la saldatura

L'aria fredda allontana rapidamente il calore dalla testa di fusione del bicchiere o dalla matrice di riscaldamento. Non appena il tubo entra in contatto con la superficie, la temperatura può scendere istantaneamente, causando giunti semifusi e incollaggi deboli.

2. Materiali fragili e rischio di fessurazione

Il PPR e l'HDPE diventano meno flessibili con il freddo. Senza una sufficiente fusione della superficie, l'inserimento del tubo può provocare crepe da stress o tensioni interne che in seguito causano perdite o deformazioni.

3. Contaminazione da umidità

Gelo, condensa o neve possono interferire con la superficie di fusione, impedendo un corretto incollaggio e riducendo la durata a lungo termine della connessione saldata.

4. Raffreddamento irregolare o ritardato

Il lento recupero del calore e l'instabilità della temperatura di uscita spesso producono difetti interni invisibili che si manifestano solo durante le prove di pressione o l'uso effettivo.

Questi problemi si verificano frequentemente nell'edilizia comunale, nell'installazione di condutture, nei sistemi di riscaldamento degli edifici, nei progetti di stoccaggio a freddo, nell'approvvigionamento idrico rurale, nelle zone di costruzione in montagna e nei cantieri all'aperto.

Come le saldatrici a fusione più spesse risolvono questi problemi legati al freddo

1. Ritenzione del calore e isolamento superiori

Le saldatrici a fusione più spesse sono progettate con piastre di riscaldamento rinforzate e matrici in alluminio o ottone ad alta densità. La massa termica aggiuntiva consente alla testa di saldatura di mantenere il calore più a lungo, riducendo l'impatto del vento, del gelo e della temperatura ambiente.

2. Controllo della temperatura più accurato

La fluttuazione della temperatura è una delle cause principali dei difetti di saldatura in inverno. Le macchine più spesse sono dotate di termostati o regolatori digitali avanzati che mantengono un riscaldamento stabile e consentono un aumento di 10-20°C quando necessario. Ciò garantisce una fusione molecolare completa senza surriscaldamento o sottofusione.

3. Maggiore efficienza di fusione a basse temperature

Poiché le macchine più spesse recuperano il calore più velocemente e perdono meno energia, i saldatori non devono aspettare tra un giunto e l'altro. Ciò migliora direttamente la produttività, riduce i tempi di inattività ed elimina le rilavorazioni causate da una fusione insufficiente.

建议长尾词:IL NOSTRO LAVORO È STATO QUELLO DI

saldatrice a fusione a recupero rapido, saldatrice per tubi invernali ad alta efficienza

4. Migliori prestazioni per i tubi di grande diametro e a parete spessa

Nelle installazioni a basse temperature, le pareti dei tubi più spessi richiedono un calore più forte e più stabile. Le saldatrici a fusione per impieghi gravosi assicurano una fusione più profonda e uniforme per tubi che vanno da 20 mm a 160 mm o più, senza crolli di calore o incollaggi irregolari.

5. Maggiore durata e minor numero di guasti

Le saldatrici a fusione di maggior spessore sono costruite con componenti interni durevoli, cavi di alimentazione resistenti al freddo e alloggiamenti anti-deformazione. In questo modo si riducono al minimo i danni da shock termico, il malfunzionamento dei sensori e i guasti da caduta di calore.

Dove le saldatrici a fusione più spesse sono più efficaci

I professionisti scelgono macchine più spesse quando lavorano in ambienti di lavoro:

- Installazione di condotte invernali all'aperto

- Sistemi di acqua calda e fredda in PPR a basse temperature

- HDPE per il drenaggio e l'ingegneria municipale

- Progetti di HVAC e isolamento

- Cantieri senza riscaldamento interno

- Ambienti ad alta quota o ventosi

- Tubazioni industriali e agricole in aree sottozero

In questi lavori, l'uso di una macchina per fusione leggera spesso porta a giunti mal incollati, fessurazioni, perdite e riparazioni costose.

Conclusione finale

Negli ambienti di costruzione a bassa temperatura o all'aperto, la qualità di ogni giunto saldato dipende in larga misura dall'attrezzatura utilizzata. Le saldatrici per fusione a spessore offrono un vantaggio decisivo grazie a prestazioni di isolamento più elevate, a un controllo preciso del riscaldamento e a una maggiore efficienza di fusione.

Rispetto alle saldatrici standard, offrono:

- Maggiore ritenzione del calore e minima perdita di temperatura

- Temperatura di fusione stabile anche in condizioni di congelamento

- Cicli di riscaldamento più rapidi e maggiore efficienza del cantiere

- Riduzione di cricche, contaminazione e rilavorazioni

- Migliori prestazioni su tubi più grandi o più spessi

- Sicurezza, durata e prestazioni di tenuta più elevate

Per gli appaltatori, gli installatori di tubi e i team di ingegneri, investire in una saldatrice a fusione più spessa non è solo un aggiornamento delle attrezzature, ma è la chiave per prevenire i guasti delle saldature invernali e garantire una qualità costante in ogni progetto.