La soldadura de tuberías de PPR en invierno requiere una atención especial. Las bajas temperaturas complican el proceso de fusión y pueden afectar a la resistencia de la unión.

Comprender los retos de la soldadura en climas fríos es esencial. Los tubos de PPR pueden volverse quebradizos a bajas temperaturas, lo que aumenta el riesgo de fisuras y provoca defectos de fusión.

La preparación y la configuración adecuadas de la máquina son fundamentales. La soldadora por fusión debe proporcionar un control preciso y estable de la temperatura para garantizar resultados uniformes. La seguridad es igualmente importante: el uso de equipos de protección reduce el riesgo de accidentes y garantiza un entorno de trabajo seguro.

1. Entender las tuberías PPR y sus retos en climas fríos

Los tubos de PPR se utilizan ampliamente en sistemas de fontanería y calefacción por su durabilidad y resistencia a altas temperaturas. Sin embargo, los ambientes fríos pueden afectar negativamente al rendimiento del material y aumentar la dificultad de soldadura.

Cuando baja la temperatura, el PPR se vuelve más quebradizo. Esto aumenta la probabilidad de que se produzcan grietas durante la fusión o alineación del encaje. Saber cómo afecta la temperatura al PPR es crucial para garantizar la calidad.

Entre los principales retos que plantea el frío figuran los siguientes

- Aumento de la fragilidad de las tuberías de PPR

- Mayor riesgo de fallo de la soldadura

- Dificultad para retener suficiente calor durante la fusión

Para hacer frente a estos retos se requiere una concienciación material y una preparación adecuada.

2. Preparación antes de la soldadura de invierno

La preparación es la clave del éxito de la soldadura invernal de tuberías de PPR. Antes de iniciar el trabajo, evalúe las condiciones ambientales, especialmente la temperatura ambiente y la humedad, ya que ambos factores influyen directamente en el proceso de fusión.

A menudo se pasa por alto el almacenamiento de los tubos. Antes de soldar, almacene los tubos y accesorios de PPR en una zona cálida y protegida. Los tubos fríos son más propensos a agrietarse, y el rendimiento de la fusión puede verse afectado.

También es beneficioso precalentar ligeramente los tubos antes de soldarlos. Un precalentamiento adecuado reduce la fragilidad y ayuda a lograr una fusión completa.

La creación de un entorno de trabajo controlado mejora la calidad de la soldadura. Considere los siguientes métodos:

- Utilice cubiertas o barreras para bloquear el viento y la humedad

- Coloca calefactores portátiles cerca para mantener una temperatura estable

- Controlar y ajustar las condiciones ambientales durante toda la operación

Estos pasos de preparación ayudan a mitigar los efectos negativos de las bajas temperaturas.

Consejos de seguridad para máquinas de soldar PPR

3. Preparación profesional de la máquina de soldadura por fusión para condiciones invernales

El rendimiento de los equipos a bajas temperaturas es uno de los factores más críticos que afectan a la calidad de la soldadura. Las condiciones invernales exigen normas más estrictas en cuanto a estabilidad de la temperatura, rendimiento del aislamiento, seguridad eléctrica y durabilidad mecánica. Una soldadora de fusión bien diseñada puede reducir significativamente el riesgo de fracturas frágiles, fusión incompleta, pérdida de temperatura y fallo de la unión.

Utilice soldadores de fusión diseñados para entornos de baja temperatura

No todas las máquinas pueden funcionar con fiabilidad en invierno. Soldadores de calidad profesional deben incluir:

- Control digital de la temperatura con precisión de ±1-2°C

- Sistema de recuperación rápida del calor para compensar la pérdida de temperatura ambiente

- Placas calefactoras engrosadas para una mayor retención del calor

- Matrices de soldadura de latón o aleación de aluminio de alta densidad

- Termostato inteligente o regulación por sensores

Estos diseños evitan la caída de temperatura durante los ciclos de inserción y soldadura de los encajes.

Aumentar la temperatura de soldadura entre 10 y 20 °C

En ambientes helados, el calor se disipa más rápidamente. Para equilibrar este efecto:

- Ajustar la temperatura de fusión 10-20°C superior a los valores estándar

- Deje que la máquina alcance su temperatura máxima antes de utilizarla

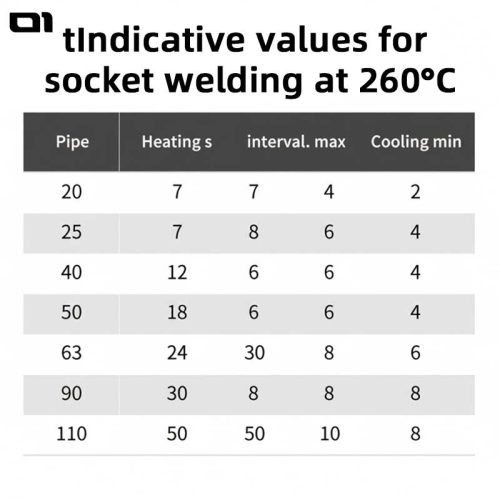

- Siga las especificaciones de tiempo y presión de soldadura en tiempo frío

Esto garantiza una unión molecular suficiente durante la fusión.

Utilizar matrices y placas calefactoras espesadas

Para aplicaciones invernales, recomendar o suministrar:

- Matrices de encaje más gruesas mejorar el aislamiento

- Placas calefactoras reforzadas con mejor masa térmica

Estas mejoras son especialmente importantes para la fontanería exterior, la construcción y las instalaciones municipales.

El cable de alimentación debe ser resistente al invierno

Las bajas temperaturas afectan no sólo a los materiales fusibles, sino también a los componentes eléctricos. Para garantizar un funcionamiento seguro y estable, el cable de alimentación debe cumplir las normas invernales:

- Utilice un aislamiento resistente al frío de caucho espesado o TPE

- Evitan el endurecimiento, el agrietamiento o la pérdida de flexibilidad de los cables por debajo de 0°C

- Asegúrese de que el material de la funda se mantiene flexible entre -10°C y -20°C

- Proteja el cable de la entrada de hielo, nieve y agua

- Evite los cables de PVC, que se vuelven quebradizos en invierno.

Para ambientes exteriores extremos, se recomienda utilizar cables anticongelantes industriales o añada fundas aislantes a los cables de alimentación existentes.

Mantenimiento e inspección previa al uso

Antes de la soldadura de invierno:

- Probar los sensores de temperatura y los elementos calefactores

- Inspeccione los cables y enchufes en busca de rigideces o grietas superficiales

- Comprobar la precisión del regulador y la estabilidad de la tensión

- Eliminar la escarcha o la humedad de las superficies de la máquina

Las comprobaciones preventivas reducen las tasas de avería y mejoran la uniformidad de la temperatura.

Colocación correcta de la máquina

Incluso la mejor máquina pierde calor rápidamente en condiciones expuestas. Se recomienda:

- Mantenga la máquina de soldar en un zona protegida del viento o semicerrada

- Utilice cubiertas térmicas o cortavientos

- Evita colocarlo directamente sobre suelo helado o superficies mojadas

La colocación estable mejora la consistencia de la fusión y reduce la pérdida de calor.

4. Prácticas recomendadas para soldar tuberías de PPR a bajas temperaturas

La soldadura en tiempo frío requiere un enfoque estratégico para evitar defectos. Antes de la fusión, precaliente ligeramente la superficie del tubo. Esto reduce la fragilidad y mejora la calidad de la conexión del manguito.

Realice la soldadura en un espacio protegido o cerrado siempre que sea posible. Evite la exposición al viento, la humedad o la nieve, ya que estos factores alteran el ciclo de calentamiento. Las tiendas aisladas, los recintos cerrados o los cortavientos pueden mantener una temperatura más estable.

Ajuste el tiempo de fusión en función del entorno. Las temperaturas más bajas suelen requerir tiempos de calentamiento y enfriamiento ligeramente más largos para lograr una unión completa.

Lista de control para un funcionamiento más fluido:

- Precalentar los tubos antes de la fusión

- Elija una zona de trabajo protegida y estable

- Ajustar los tiempos de calefacción y refrigeración a las condiciones climáticas frías

5. Inspección posterior a la soldadura y garantía de calidad

Después de soldar, es esencial realizar una inspección minuciosa. El frío puede comprometer la integridad estructural de las juntas.

Inspeccione el cordón de soldadura en busca de signos de debilidad o defectos, como grietas, deformaciones o uniones incompletas. La detección precoz evita fallos importantes del sistema.

Siga una lista de control de calidad para verificar los resultados:

- Busque grietas o defectos visibles

- Confirmar la fusión completa y la alineación adecuada

- Realizar pruebas de presión para verificar la resistencia

Conserve los registros de inspección como referencia para el mantenimiento futuro. Una evaluación cuidadosa garantiza la fiabilidad de la junta a largo plazo, independientemente de las condiciones meteorológicas.

6. Errores comunes a evitar durante la soldadura en invierno

El invierno plantea retos de soldadura únicos, y es fundamental evitar los errores típicos. Un descuido común es ignorar las características frágiles del PPR en climas fríos. Los tubos quebradizos se agrietan con facilidad, lo que da lugar a soldaduras deficientes.

Otro error es no ajustar el máquina de fusión. Si no se aumenta la temperatura o el tiempo de fusión, la soldadura en frío no suele adherirse correctamente.

Errores clave que hay que evitar:

- Ignorar el aumento de la fragilidad de las tuberías

- Omisión de los ajustes de temperatura de la máquina

- No precalentar las tuberías cuando es necesario

Si se mantienen alerta e informados, los instaladores pueden reducir los costosos fallos y mantener la integridad del sistema.

7. Conclusión y recomendaciones de los expertos

La soldadura de tuberías de PPR en invierno requiere algo más que los pasos operativos estándar. Las bajas temperaturas afectan no sólo al proceso de fusión, sino también al rendimiento a largo plazo del sistema de tuberías instalado. Una preparación adecuada, un control preciso de la temperatura y el cumplimiento de los parámetros para climas fríos son esenciales para garantizar uniones fuertes y duraderas.

- Comprobación minuciosa de los equipos antes del funcionamiento invernal

- Uso de entornos de soldadura controlados o protegidos para evitar pérdidas de temperatura

- Ajuste de la temperatura y el tiempo de fusión según las condiciones ambientales

- Formación in situ u orientación sobre prácticas de soldadura en climas fríos

- Cumplimiento estricto de las especificaciones del fabricante en cuanto a profundidad de fusión, duración del calentamiento y tiempo de enfriamiento.

La protección posterior a la instalación es fundamental

Para las tuberías instaladas en el exterior o en entornos donde las temperaturas pueden descender por debajo del punto de congelación, recomendamos encarecidamente aplicar aislamiento posterior a la instalación y envoltura anticongelante a los tubos una vez finalizada la soldadura. Esto ayuda a:

- Evitan que las tuberías de PPR se vuelvan quebradizas y se agrieten a temperaturas bajo cero

- Evitar la dilatación del agua en el interior de la tubería que puede provocar su rotura

- Reducir el riesgo de reparaciones secundarias o paradas del sistema

- Prolongan la vida útil y mantienen la integridad de la presión en condiciones invernales

Materiales aislantes como manguitos de espuma, lana de roca, tubos aislantes de caucho o envolturas protectoras térmicas debe aplicarse en función del entorno de instalación y del nivel de exposición.

Tomar medidas preventivas de aislamiento después de la instalación es tan importante como garantizar la calidad de la soldadura. Este enfoque proactivo minimiza los costes de mantenimiento y protege todo el sistema de fallos relacionados con el invierno.