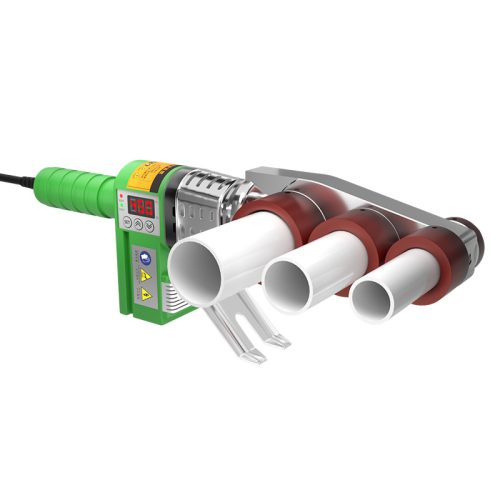

Schweißen bei kaltem Wetter ist nicht nur ein Temperaturproblem - es wirkt sich direkt auf die Qualität der Verschweißung, die Stabilität der Erwärmung und die Haltbarkeit der Verbindung aus. Für Industrien, die PPR-, HDPE-, PP-RCT-, PE-RT- und industrielle Kunststoffrohrsysteme verwenden, können niedrige Temperaturen zu spröden Ausfällen, unvollständigem Schmelzen, Feuchtigkeitskontamination und unnötiger Nacharbeit führen. Aus diesem Grund dickere Schmelzschweißgerätedie auch als hochbelastbare PPR-Schweißgeräte für kaltes Wetter bezeichnet werden, werden von professionellen Installateuren und Bauunternehmern, die im Winter und im Freien arbeiten, weithin bevorzugt.

Im Gegensatz zu leichten Standardschweißgeräten bieten dickere Schmelzschweißgeräte eine stärkere Isolierung, eine genauere Temperaturregelung und eine schnellere Heizleistung. Diese Vorteile machen sie deutlich zuverlässiger für Rohrschweißprojekte im Winter.

Die wahren Herausforderungen des Schmelzschweißens bei kaltem Wetter

Wenn die Umgebungstemperaturen sinken, stehen Installateure vor einigen unvermeidlichen Problemen:

1. Wärmeverlust beim Schweißen

Kalte Luft zieht die Wärme schnell vom Muffenschweißkopf oder der Heizmatrize ab. Sobald das Rohr die Oberfläche berührt, kann die Temperatur sofort abfallen, was zu halb geschmolzenen Verbindungen und schwacher Verklebung führt.

2. Spröde Materialien und Rissgefahr

PPR und HDPE werden bei kaltem Wetter weniger flexibel. Wenn die Oberfläche nicht ausreichend schmilzt, kann das Einsetzen der Rohre Spannungsrisse oder innere Spannungen verursachen, die später zu Lecks oder Verformungen führen.

3. Verunreinigung durch Feuchtigkeit

Frost, Kondenswasser oder Schnee können die Schmelzoberfläche beeinträchtigen, eine ordnungsgemäße Verklebung verhindern und die langfristige Haltbarkeit der Schweißverbindung verringern.

4. Ungleichmäßige oder verzögerte Kühlung

Eine langsame Wärmerückgewinnung und eine instabile Temperaturabgabe führen oft zu unsichtbaren internen Defekten, die erst bei der Druckprüfung oder bei der tatsächlichen Nutzung sichtbar werden.

Diese Probleme treten häufig im kommunalen Bauwesen, bei der Verlegung von Rohrleitungen, bei Heizungsanlagen in Gebäuden, bei Kühlhausprojekten, bei der ländlichen Wasserversorgung, in Gebirgsbaugebieten und auf Baustellen im Freien auf.

Wie dickere Schmelzschweißgeräte diese Probleme bei kaltem Wetter lösen

1. Überlegene Wärmespeicherung und Isolierung

Dickere Schmelzschweißgeräte sind mit verstärkten Heizplatten und hochdichten Aluminium- oder Messingdüsen ausgestattet. Die zusätzliche thermische Masse sorgt dafür, dass der Schweißkopf die Wärme länger speichert und die Auswirkungen von Wind, Frost und Umgebungstemperaturen reduziert.

2. Präzisere Temperaturkontrolle

Temperaturschwankungen sind eine der Hauptursachen für Schweißfehler im Winter. Stärkere Geräte sind mit verbesserten Thermostaten oder digitalen Reglern ausgestattet, die für eine stabile Erwärmung sorgen und bei Bedarf eine Erhöhung um 10-20°C ermöglichen. Dies gewährleistet eine vollständige molekulare Verschmelzung ohne Überhitzung oder Unterschmelzen.

3. Höhere Fusionseffizienz bei niedrigen Temperaturen

Da dickere Maschinen die Wärme schneller zurückgewinnen und weniger Energie verlieren, müssen die Schweißer zwischen den Verbindungen nicht warten. Dies verbessert direkt die Produktivität, reduziert die Ausfallzeiten und verhindert Nacharbeit aufgrund von unzureichendem Schmelzen.

建议长尾词:

Schnelles Schmelzschweißgerät, hocheffiziente Winterrohrschweißmaschine

4. Bessere Leistung bei großen Durchmessern und dickwandigen Rohren

Bei Installationen bei kaltem Wetter erfordern dickere Rohrwände eine stärkere und stabilere Hitze. Hochleistungs-Schmelzschweißgeräte gewährleisten ein tieferes, gleichmäßiges Schmelzen von Rohren von 20 mm bis 160 mm oder mehr ohne Hitzekollaps oder ungleichmäßige Verklebung.

5. Längere Nutzungsdauer und weniger Ausfälle

Dickere Schmelzschweißgeräte sind mit langlebigen internen Komponenten, kälteresistenten Stromkabeln und verformungsfesten Gehäusen ausgestattet. Dadurch werden Schäden durch Temperaturschocks, Fehlfunktionen der Sensoren und Ausfälle durch Wärmeabfall minimiert.

Wo dickere Schmelzschweißgeräte am effektivsten sind

Profis wählen dickere Maschinen für die Arbeit in:

- Installation von Pipelines im Freien im Winter

- PPR-Heiß- und Kaltwassersysteme bei niedrigen Temperaturen

- HDPE Entwässerung und Kommunaltechnik

- HVAC- und Isolierungsprojekte

- Baustellen ohne Innenraumheizung

- Hohe Höhenlagen oder windige Umgebungen

- Industrielle und landwirtschaftliche Rohrleitungen in Gebieten mit Minusgraden

Bei diesen Arbeiten führt die Verwendung eines leichten Schweißgeräts oft zu schlecht verklebten Verbindungen, Rissen, Lecks und teuren Reparaturen.

Endgültige Schlussfolgerung

Bei niedrigen Temperaturen oder im Freien hängt die Qualität jeder Schweißnaht stark von der verwendeten Ausrüstung ab. Dickere Schmelzschweißgeräte bieten dank ihrer stärkeren Isolierleistung, präzisen Heizungssteuerung und höheren Schmelzleistung einen entscheidenden Vorteil.

Im Vergleich zu Standard-Schweißgeräten bieten sie:

- Längerer Wärmerückhalt und minimaler Temperaturverlust

- Stabile Schmelztemperatur auch bei Minusgraden

- Schnellere Heizzyklen und verbesserte Effizienz auf der Baustelle

- Geringere Rissbildung, Verunreinigung und Nacharbeit

- Bessere Leistung bei größeren oder dickeren Rohren

- Höhere Sicherheit, Haltbarkeit und Versiegelungsleistung

Für Bauunternehmer, Rohrverleger und Ingenieurteams ist die Investition in ein dickeres Schmelzschweißgerät nicht nur ein Upgrade der Ausrüstung, sondern auch der Schlüssel zur Vermeidung von Schweißfehlern im Winter und zur Gewährleistung einer gleichbleibenden Qualität bei jedem Projekt.