Heizphase

Die PPR-Schmelzschweißgerät beheizt seine Schweißform über eingebaute hocheffiziente elektrische Heizelemente (z.B. Keramik-Heizrohre).

Temperatur der Form ist der kritischste Parameter für die Schweißqualität und liegt normalerweise zwischen 200°C - 400°C. Dies muss streng auf der Grundlage der Daten kalibriert werden. PPR-Materialsorte, Rohrdimensionen und Umgebungsbedingungen.

Präzise Temperaturkontrolle (Kerntechnologie):

Moderne Hochleistung PPR-Schmelzschweißgeräte universell einsetzbare Temperaturkontrollsysteme mit geschlossenem Regelkreis, einschließlich:

- Hochpräzise Temperatursensoren: Überwachen Sie die Oberflächentemperatur der Form in Echtzeit.

- Intelligente Steuerungsmodule (z.B. PID-Algorithmen): Vergleichen Sie das Sensor-Feedback mit den voreingestellten Werten, um die Heizleistung dynamisch anzupassen.

- Schnell reagierende Aktoren: Sorgen Sie für eine sofortige Heizungsanpassung gemäß den Steuerbefehlen.

Dieses System verhindert den Materialabbau (Verkohlung) durch Überhitzung oder eine schwache Verschmelzung ("kalte Schweißnähte") durch unzureichende Hitze - die Grundlage für hochwertige PPR-Rohrverbindungen. Die Temperaturstabilität liegt normalerweise innerhalb von ±2°C ~ ±5°C.

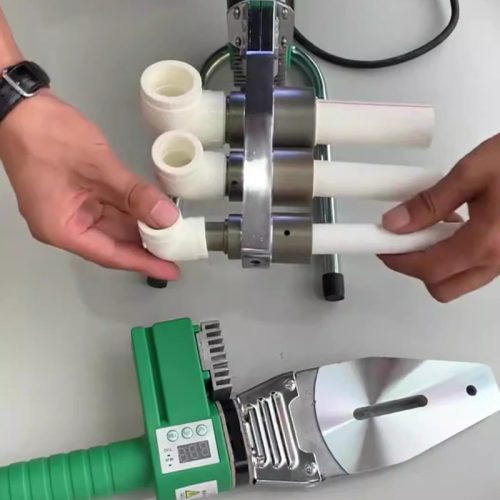

Schmelzphase

Saubere PPR-Rohrenden und Fittingmuffen werden eingesetzt vertikal und ohne Drehung in die beheizte Form (ausgestattet mit Rohr- und Muffenstempeln).

Durch Wärmeleitung wird die Fusionsflächen innerhalb der vorgegebenen Zeit einen geschmolzenen Zustand erreichen und eine gleichmäßige Schmelzschicht von optimaler Dicke bilden - die kritische Zone für die Verbindungsbildung.

Phase der Fusion & Verbindung

Sobald die Erhitzung abgeschlossen ist und die Schmelzschichten den optimalen Schweißtemperatur (etwas über dem Schmelzpunkt des Materials), entfernen Sie das Rohr und den Fitting zügig aus dem Schweißform.

Stecken Sie das Rohr sofort in den Anschlussstutzen gerade und ohne Drehung auf die voreingestellte Tiefe, indem Sie konstanter Druck.

Druck gewährleistet:

- Enger Kontakt zwischen geschmolzenen Oberflächen

- Molekulare Interdiffusion

- Beseitigung von Luftblasen

Das Ergebnis ist eine einheitliche, kontinuierliche Fusionsschnittstelle.

Abkühlung & Erstarrungsphase

Nach der Verbindung wird die PPR-Schmelzschweißgerät stoppt die Heizung.

Pflegen Sie konstanter Druck während die Verbindung an der Umgebungsluft natürlich abkühlt.

Kritisch: Bewegen oder belasten Sie das Gelenk niemals während der verordneten Kühlzeit. Durch die Aufrechterhaltung des Drucks werden Lücken oder Spannungskonzentrationen durch Schrumpfung verhindert, wodurch letztendlich eine hochfeste molekulare Verbindung entsteht.

Automatisierung und intelligente Steuerung (Erweiterte Funktionen des PPR-Schweißgeräts)

Fortgeschrittene Maschinen zum Schweißen von PPR-Rohren integrieren speicherprogrammierbare Steuerungen (PLC) und Touchscreen-HMIs (Human-Machine Interfaces).

Benutzer können intuitiv Schweißparameter einstellen und speichern auf dem HIM für verschiedene Rohrdurchmesser und Materialien, einschließlich:

- Temperatur-Einstellungen

- Erhitzungszeit

- Umstellungszeit (vom Ende der Heizung bis zum Beginn der Verbindung)

- Fusionsdruck (oder Einstecktiefe)

- Abkühlungszeit

Das System führt Programme automatisch aus und gewährleistet konsistente, wiederholbare PPR-Rohrverbindungen und gleichzeitig eine deutliche Steigerung der Effizienz beim Schweißen und Prozesssicherheit.